塑胶喷涂线通常是一套集成化、自动化程度较高的生产线,整体呈线性布局,各个工位依次排列,由输送系统将它们连贯起来,以确保塑胶工件能按顺序完成一道道工序。

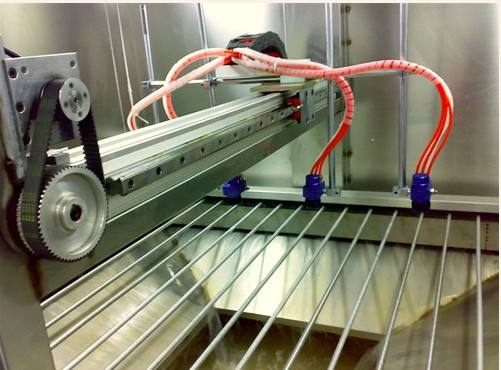

输送系统

输送系统

一般采用皮带输送、悬挂输送或滚轴输送等方式,依据塑胶工件的形状、大小和重量来选择合适的输送类型。例如,小型扁平的塑胶件多使用皮带输送,它能平稳地承载并移送工件;而对于一些有特殊悬挂需求或者形状不规则的大型塑胶件,悬挂输送则更为适宜,可有效避免工件在输送过程中相互碰撞或受损。输送系统配备有调速电机,能控制工件的输送速度,满足不同生产环节的节拍要求。

上料区

这是塑胶工件进入喷涂线的起始位置,工作人员或自动化上料设备会将待喷涂的塑胶工件有序放置到输送系统上,确保工件摆放整齐、定位准确,以便后续工序顺利开展。有的上料区还设有工件缓冲装置,可在一定程度上缓解上料速度与输送系统速度不匹配的问题。

表面预处理工位

位于输送系统前端,主要是为了去除塑胶工件表面的灰尘、油污以及脱模剂等杂质,提升涂料附着力。常见的预处理方法有:

静电除尘:通过静电发生器使塑胶工件表面带上电荷,灰尘等杂质因异种电荷相吸而被吸附到除尘设备的电极上,能去除细微灰尘,确保工件表面清洁干净,这一环节对于对外观质量要求较高的塑胶产品尤为重要。

火焰处理:利用特制的火焰喷枪对塑胶工件表面进行短暂的火焰喷射,通过高温改变塑胶表面的分子结构,使其更易与涂料结合,不过该方法需要严格控制火焰的温度、时间和距离等参数,以防对工件造成损坏。

化学处理:运用一些特定的化学试剂,如溶剂擦拭、酸洗等方式,去除表面的油污和脱模剂等,但这种方法后续要做好化学试剂的清洗工作,避免残留影响涂料质量。

喷涂工位

喷涂工位

作为核心环节,由多组喷枪、供漆系统、雾化装置以及喷枪移动机构等构成。

喷枪:有手动喷枪和自动喷枪之分,在塑胶喷涂线中,为保证喷涂质量和效率,大多采用自动喷枪。自动喷枪可根据工件的形状、尺寸预先编程,设定好喷涂路径、角度、喷涂量以及喷涂速度等参数,确保在塑胶工件表面均匀地覆盖涂料。喷枪的数量和排列方式依据工件的复杂程度和生产规模灵活配置,对于复杂形状的工件,可能需要多个喷枪从不同方向同时进行喷涂。

供漆系统:负责稳定地向喷枪输送涂料,它能控制涂料的流量、压力等关键参数,确保喷枪喷出的涂料量均匀一致。同时,供漆系统内通常设有过滤装置,防止涂料中的杂质堵塞喷枪,影响喷涂效果。

雾化装置:将涂料雾化成微小的液滴,使涂料能够更好地附着在塑胶工件的表面,形成平整、光滑的涂层。常见的雾化方式有空气雾化、高压无气雾化等,不同的雾化方式适用于不同类型的涂料和喷涂要求。

烘干固化工位

塑胶喷涂后的固化环节至关重要,常用的固化方式有:

热烘干固化:通过烘干炉来实现,烘干炉内部设置有加热装置(如电热丝、燃气加热等),能控制温度和烘干时间,使塑胶工件表面的涂料在适宜的温度下逐渐干燥、固化,形成牢固的涂层。烘干炉内还设有通风系统,及时排出烘干过程中产生的有机溶剂等挥发气体,确保烘干环境且符合环保要求。

UV 光固化:利用紫外线灯发出的高强度紫外线照射塑胶工件,使涂料中的光引发剂迅速发生化学反应,实现快速固化。这种方式固化速度快、效率高,而且环保性好,特别适合对固化速度要求高且对环保较为敏感的塑胶喷涂生产,比如电子产品外壳的塑胶喷涂。

冷却工位

在固化完成后,塑胶工件通常温度较高,需要进行冷却处理,使其恢复到常温状态,便于后续的包装、搬运等操作。冷却工位一般通过风冷或水冷的方式来实现,风冷就是利用风扇等设备加速空气流动,带走工件的热量;水冷则是让工件通过特定的水冷通道,利用水的高比热容特性快速降温,但水冷要注意做好防水措施,防止水接触到涂层造成损坏。

下料区

经过前面一系列工序处理后的合格塑胶工件到达下料区,在这里可以由工作人员将工件取下进行包装、入库等后续操作,或者通过自动化下料设备直接将工件输送至相应的包装生产线,实现无缝对接。

控制系统

它是整个塑胶喷涂线的 “”,通过可编程逻辑控制器(PLC)以及人机交互界面(HMI)等技术,实现对输送系统、喷枪、烘干设备、冷却设备等各个环节的参数进行控制、实时监测以及协调管理。操作人员可以方便地在人机交互界面上设定和调整生产参数,如输送速度、喷涂参数、烘干温度和时间等,同时系统还具备故障报警、自动诊断等功能,便于及时发现并解决生产过程中出现的问题。